前回でガラスカットまで終わりました。

今回はガラスシミュレーション、12段目の組みまでを。

ガラスシミュレーション - Glass Simulation

とりあえず、切ったガラスを適当に並べてみます。そしてどのような配色にするかを考えます。

ただ、今回は横のピース数が多いため作業台には並び切らず、でした。

赤いガラスと言っても色味や透過度が様々なガラスを使うため、どう配置するかでかなり出来栄えが変わってします。ここは非常に重要な工程です。

そうなのですが・・・、並べてみて思ったのですが、今回は緻密にシミュレーションして、ガラスに番号を書いてその通り組む、というのは厳しそうですね。

先ず、物理的に作業台上に並べ切らないのと、置いたのと透かしたので見え方がかなり違うので、シミュレーションしきれない、というのがあります。下から光の当たる、透明で大きな作業台でもあったら良いのですが。あと、面倒臭いというのもあります・・・。

ケイムの線が入るとかなり見え方が違ってくる、というのもあるので、組みながら成り行きでガラスを決めることにします。ちょっと嫌な予感がしますが、まあ仕方ないかなと。

そのため、事前にある程度余分にガラスを切っておいて、選択肢を沢山用意しておきます。使われなかったガラスが大量に余ることになりそうですが、そこは同じ型紙を使ったのをもう一つ作れば良いじゃん!的なノリで乗り切ろうかと・・・。今回はそんな安易な考えに転んでみます。

並べた感じからも分かるように、ミスるとかなり趣味が悪いのが出来上がってしまうと思うので、赤を使って組み始めるまでに作戦を考えておこうと思います。闇雲に組むと失敗するのは確実です。

透明に近いガラスがある一方で殆ど透けないガラスもあるので、バランスが難しそうですけどね。

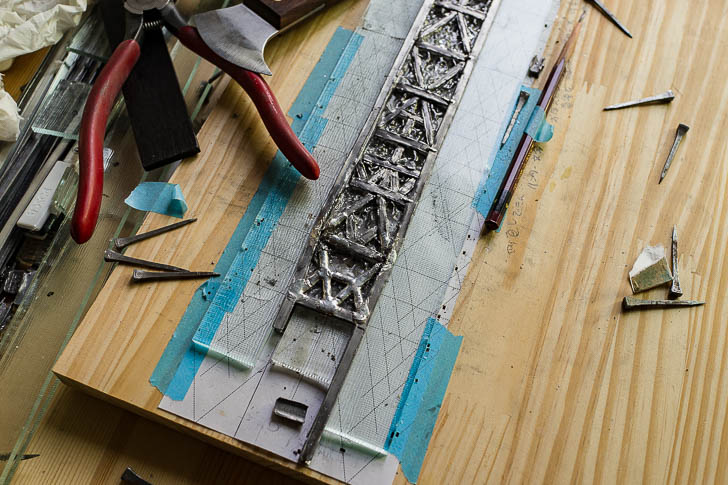

平組み(12段目) - 12th row assembly

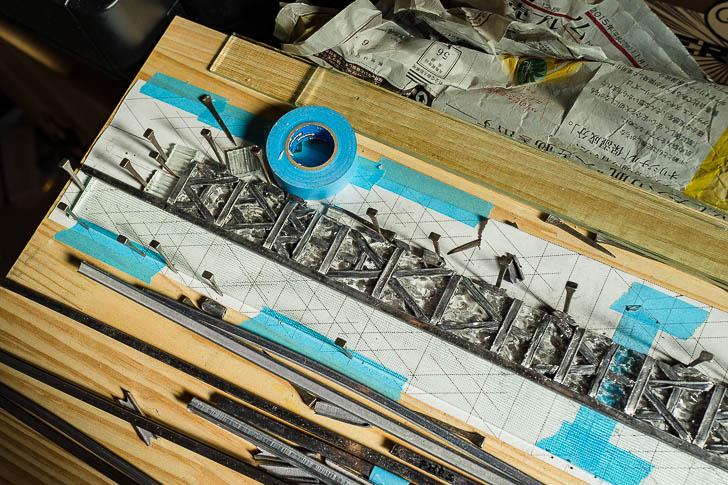

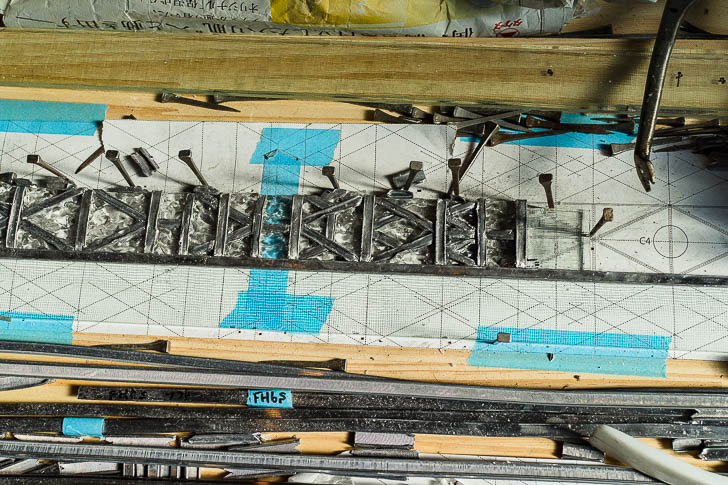

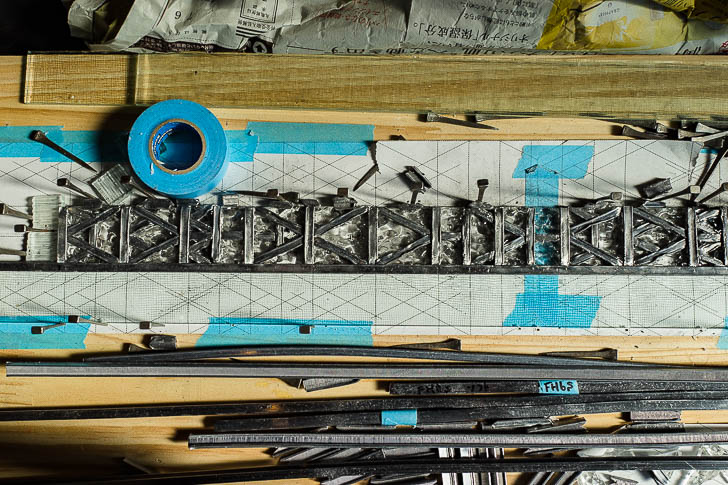

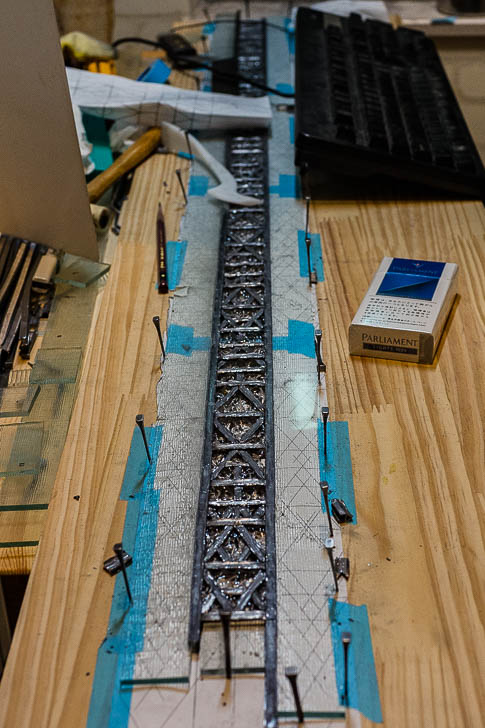

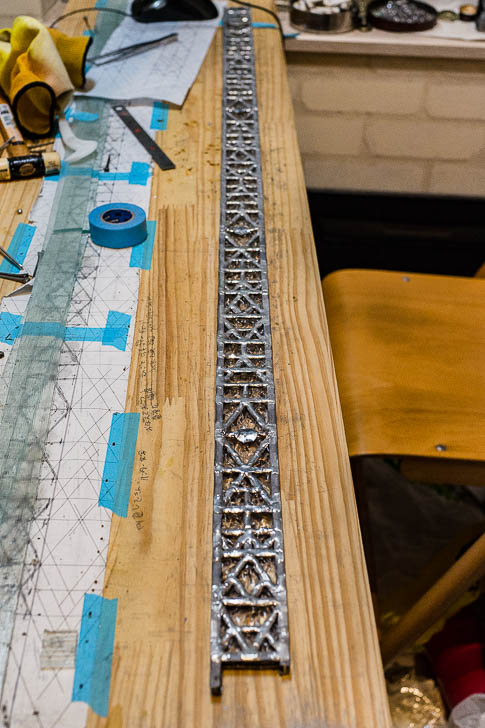

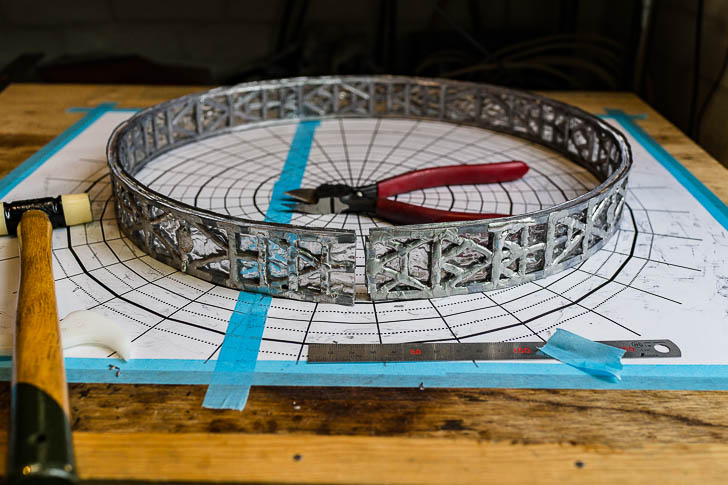

さて、組みまできました。今回は前に作ったのよりサイズアップしているので、平で組むには現在の作業台では横幅が足りません。新たに板を購入しました。

タエダパイン集成材。1200mm×300mm×18mm 島忠ホームズにて購入。柔らかい木ですが、使い勝手は悪くないです。

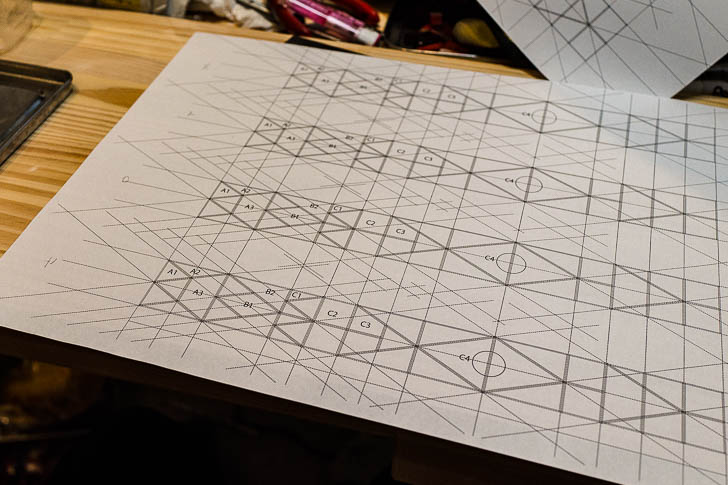

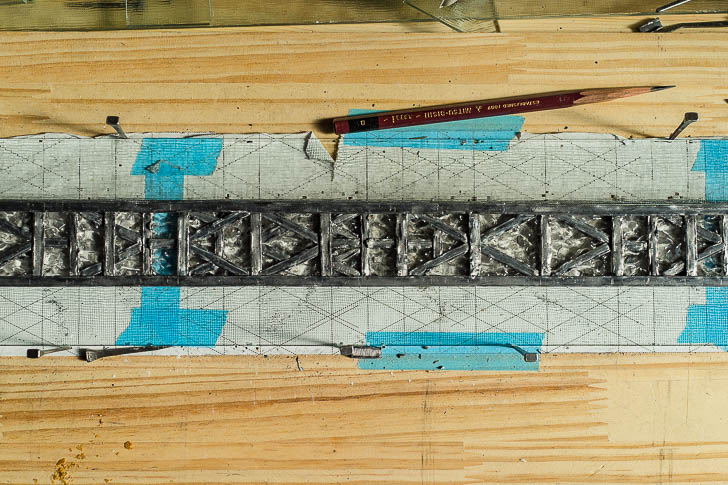

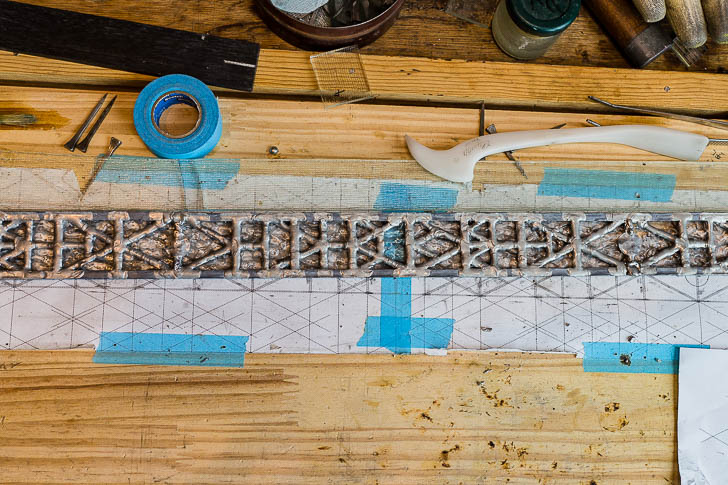

12段目の組みは、流石に敷き紙を使って組みます。A3で印刷し、板に張り付けて使います。

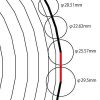

と、ここで一つ目の落とし穴がありました。。今回新たに購入したプリンタで印刷したのですが、結構歪みが凄いです。300ミリの線が1mm程度歪みます。パッと見は分からないですが、1mmはちょっと見逃せない長さです。つまり、このプリンタ、A3プリントはダメです。A4は試していませんが、手差しじゃなければ歪まないのかもしれません。

歪みには今気付いた訳なのですが、と言う事は型紙も結構歪んでいたんですね・・・。まあ型紙の場合は一つ一つのピースが小さいのでほぼ影響は無い筈ですが、何だか気持ち悪いです。

歪みもあまり規則性がなく、全体で見ると歪まない箇所もあるので、今回は何枚か印刷してマシなのをカットして使いました。

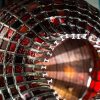

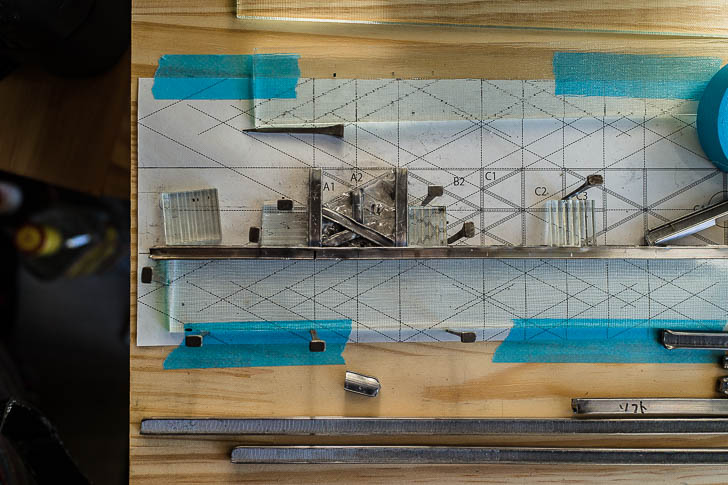

こんな感じで組んでいきます。上下の外側がFH5で、中は正方形の部分がFH5でその中は全てFH4です。

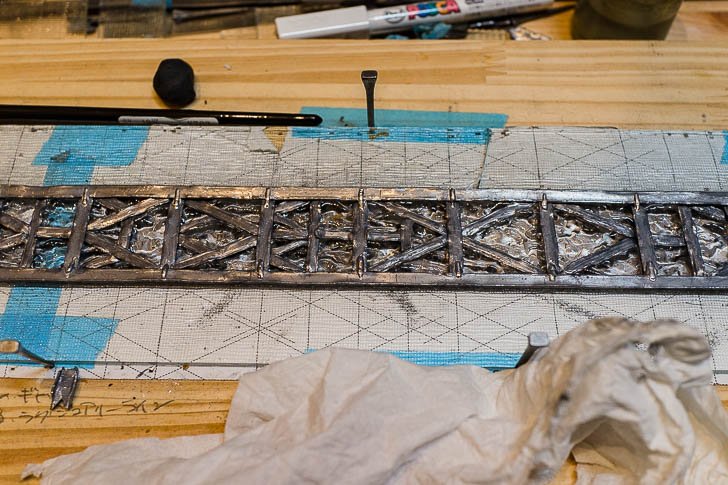

ピースが小さいと、少しのずれが目立ってしまいます。そのような意味では、今回は相当な難易度です。ケイムの細かな形まで気を使わないと、上下の対照が揃わなかったりします。このような場合は、Illustratorでケイムの形までシミュレーションしておいて、その通り切る、くらいはしても良いのかもしれません(今回はしていませんが)。

さて、まあ写真では大変さが伝わりませんが、この組みはちょっと厳しかったですね。。

先ず全体的にガラスが大きかったです。型紙のが大きかったのもありますが、リップルは小さめに切らなければダメですね。太くてケイムの奥まで入っていかない箇所があります。ケイムの入れ込みもほぼ無理です(FH5は無理やり差し込んだが、FH4はほぼ入れ込まず)。

10mmにも満たないピースがあるので、所々はピンセットを使っての作業になりました。

FH4は本当にペラペラで、何度も組み直しているうちにボロボロになっていきます。

リップルの小さいピースをFH4で組むのは、余程必要に迫られない限りは、やらない方が良いです・・。精神衛生上良くないっす。悠久とも言えるような時間を費やしてしまいました。

ほぼ全部のガラスを削るので、ルーターが大活躍です。

話がそれますが、ルーターの歯は定期的に刺したり抜いたりしないと、抜けなくなります。。要注意。

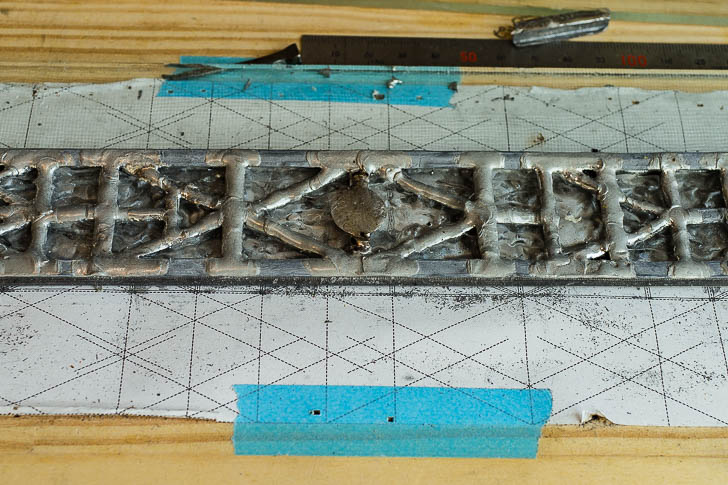

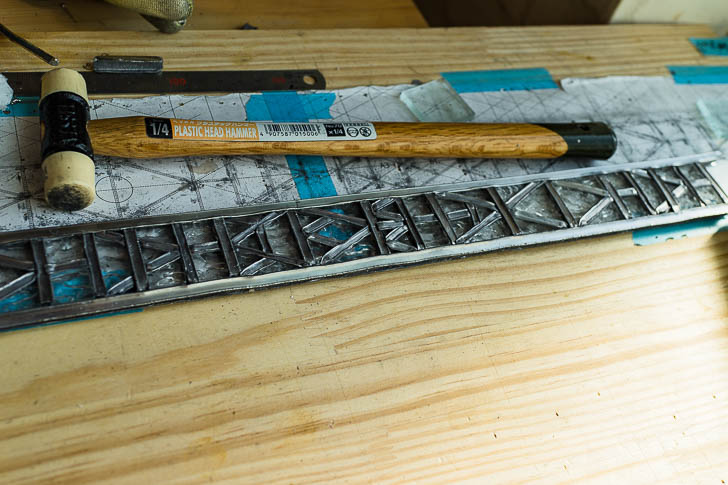

一通り組み終わって、反対側の一本を被せたところで大破しました。。。原因は力の入れすぎと、大破することを想定していなかった点です。修正にまたかなりの時間を・・。

ここまで組んだ後も、縦のサイズが合わなかったりなんだりで、全体的に外して削って組み直す作業を行いました。

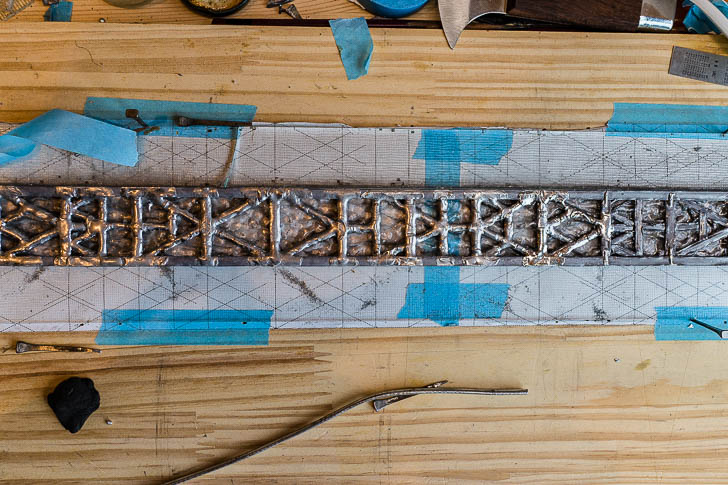

下紙は完全には頼りにならないので、定規で間隔を測りながら線を合わせていきます。

全体的にケイムがボロボロですが、仕方ないですね。次組む時はもっと綺麗に組めたら良いですが。

この後、表側を上と下の長い線以外は全て全面ハンダしてしまうので、全体の線を合わせながらケイムを潰してしまいます。

何とか組めたので、ハンダに入ります。ここでも、線をその都度合わせながらの作業です。

ハンダをした後にズレに気付くとかなり厄介です。上の写真は丁度ハンダを切って修正しているところ。

端から順にハンダしていくとズレそうなので、まず一つ一つの正方形のマス目を上のように細く仮付けしながら、そこが確定してから細部に入っていく作戦をとりました。

今回はペーストではなく液体のフラックスを使っています。ただでさえやり辛いハンダで、今回は温度を大幅に下げてFH4を溶かさないよう気を付けながらの作業なので、少しでも付きの良いフラックスに頼ります。ちなみにハンダごての温度は345度に設定しています。

全てのマス目が揃ったら、中を合わせつつ全面ハンダを施していきます。

綺麗ではないですが、まあ仕方ないですね・・はじめてなので。無理してケイムで組んだのにカッパーでやったようなハンダになっています(笑)。

仮に、もっと綺麗に組めてハンダできたとしても、リップルのうねうめがあるので決して綺麗なラインは出ないので、まあまあ・・・といったところです。何事も初めての体験は色々あるものですね。

今回はケイムを溶かすことは一度もなかったです。前回FU6を溶かしたのは、単に温度の問題だけだった気がします。。当たり前のことが出来ていなかった気が・・・。今回は低温でゆっくりハンダしたので、見栄えは汚いですが溶かさずに済みました。

ただ、もっと気を抜かずに集中して作業し、精度や綺麗さを追求しなければいけません。

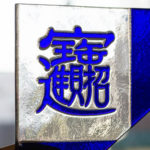

さて、全体のハンダが終わったら、「丸」の箇所をやります。ここは、あとから追加したデザインで、当初の決定デザインにはないものです。

ここで真鍮板の登場です。100mm×200mm×0.2mm。東急ハンズにて購入。

これをハサミでφ15mmの円形にカットします。型紙を作ってそれを当ててラインを引き、その通りにカットするだけです。

このくらいの薄さなら、普通のハサミで難なく切れます。

上のはカットした直後の物ですが、流石に正円にはならずに歪むので、そこは微調整が必要です。どこまで追い求めるかにもよりますが、正確な円形を求めると、相当な手間が掛かります。根性で丸くするしかありません。

今回はこのあとルーターで相当削り込んで、限りなく正円に近付けました。ルーターで、ガラスと同じくらい難なく削れます。

仕上がった円形の真鍮をハンダメッキします。ここではフラックスを使います。

普通にそのまま付けた状態です。何か不自然ですね。

ケイムがハンダでベコベコなので、真鍮もある程度、ガラスに沿わせて潰し、不自然さをなくします。

この後の工程で曲げるので、全面ハンダはまだ行わず、仮付けに止めます。

正確に真ん中にハンダ付けするのは大変ですが、位置決め→仮止めハンダ→位置確認→修正→本ハンダの順に慎重に行っていきます。まあ、この真鍮は後からでもズレを直せるので、そう緊張せずにokです。

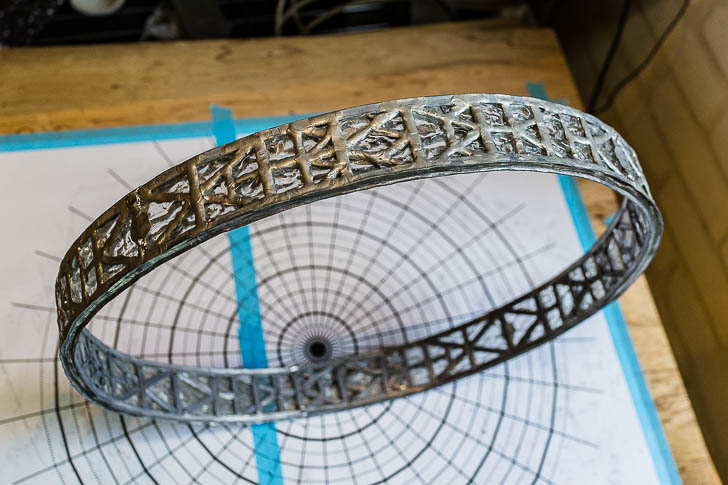

表ハンダが終わりました。

平で組めるのは今だけなので、チェックに次ぐチェックで落ち度がないか確かめます。立体にすると修正の難易度がグッと上がりますからね。

裏側です。裏はまだこの段階ではハンダしませんが、立体にした後にラインを直すのは相当しんどいと思われるので、可能な限りこの段階でラインを整えておきます。

裏をハンダすると曲げるときにやり辛い(と思われる)からなのですが、もしかしたら裏もハンダしてしまっても良いのかもしれません。試す勇気がないので実際のところはわかりませんが。。。

ちなみに裏は、ラインのずれが酷いものでした。先ず後から被せた上側の一本は、裏側から見ると殆どケイムが入れ込めておらず、歪みが酷かったです。あの手この手で引っ張ったり叩いたりで、相当頑張って無理やり入れ込みましたが、厳しかったですね。他のライン修正にも相当な時間をとられました。

裏のハンダをどの段階で行うか、まだ未定ですが、相当厳しい戦いになりそうです(裏もラインを綺麗に揃えたい!)。。

・・・ここまでの平組みが今回の全制作工程の中でのハイライトなのは間違いないと思います。この先、どんな困難があっても、ここよりキツイことはないと思います・・・。

さて、やっとここまできました。早くも峠を越えた感があります(笑)。

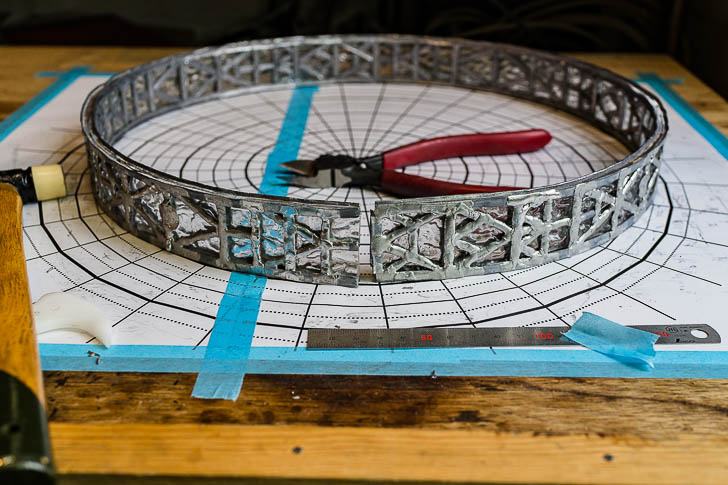

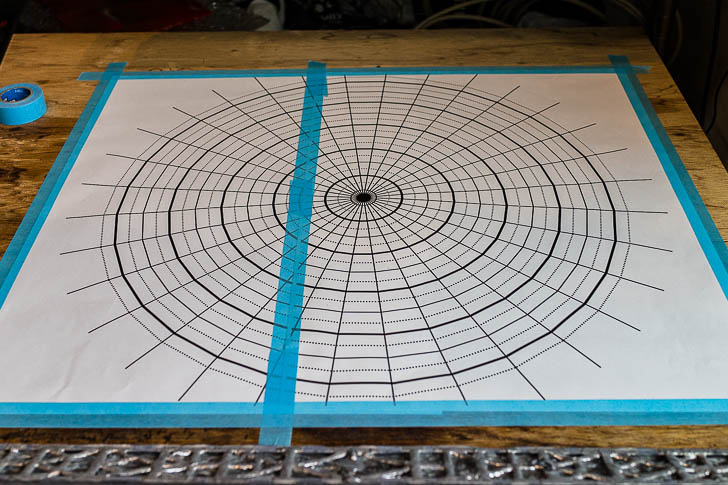

32角形の線を引いた紙を用意し、この上で32面にしていきます。あ、この紙はイラレで作ったデータをPDFにして近くのコンビニで印刷しました。。。チェックしましたが、歪みがなくとても正確です。

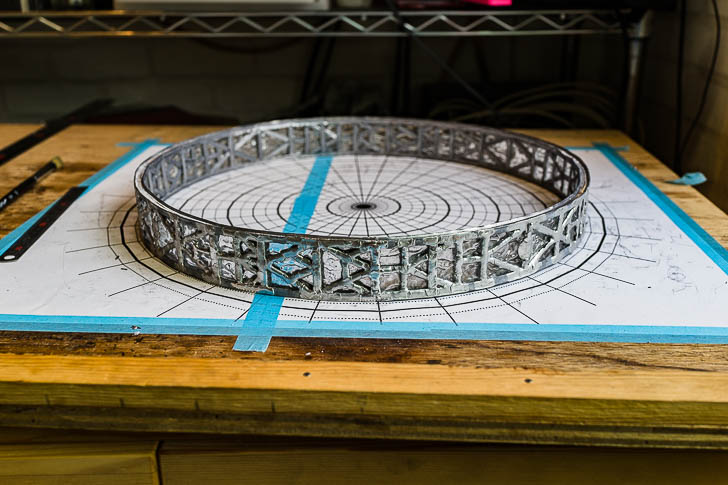

徐々に曲げていって、大まかな円形にします。

そう、この曲げる工程は、特に何てことがないんです。今回は表側に結構ハンダが広がってしまっており堅いですが、まあ難なく曲がります。曲げるだけです。

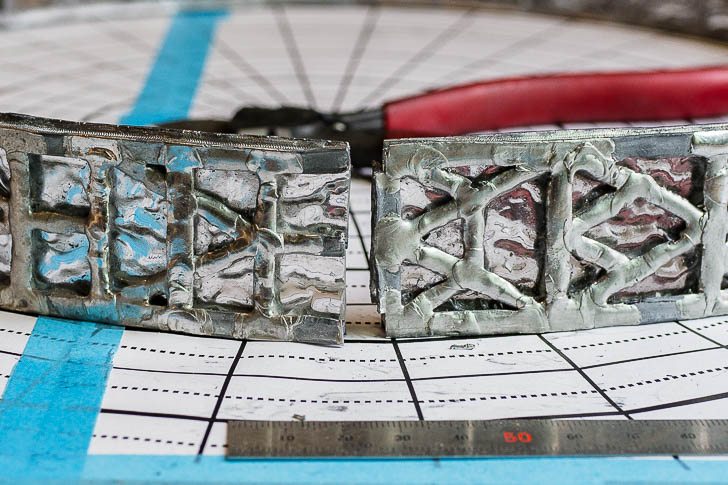

継ぎ目はこんな感じです。ケイムを予めカットしておきます。

継ぎ目がいきなりキチンと完璧に合わさることはないと思うので、ケイムをカットして長さを微調整したり、ガラスを叩いたりしながらなんとか繋ぎ合わせ、ハンダで仮止めします。

仮止め後に、横のケイムからケイムまでのサイズが他と同じかを定規で測り、少しでも違っていたらハンダを取って修正します。完璧にサイズが合ったら、表面を全面ハンダします。

フゥ~。何とかなりましたね。ここでしっかりと32面を整えます。

ここまで来ただけで、結構な達成感があります!

今回はここまでです。長かったですが、何とか終わった!

次回、先ずは下側の13~15段目を組んでいきます。