フュージングでガラスが割れると...

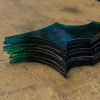

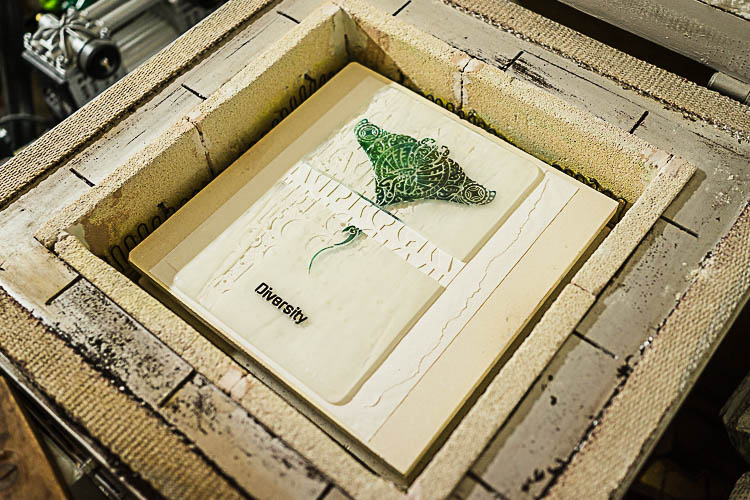

展示用に制作していたフュージングのパネルが、最終の焼成で割れた。真っ二つに。

過去にもフュージングで割れたことは何度もあるが、その都度、対策して、ここ数か月は割れることはなかった。それで気が緩んでいた。

思えば今までに一番大きいサイズ(W208×H297)で、厚みも6~8mmほどあるパネルなので、慎重すぎるくらい慎重に焼成すべきだった。失望感が凄い。

ちなみに、割れたのは温度上昇時。今までも、温度上昇時にしか割れたことはない。割れたガラスの断面の溶け具合で、上昇時か下降時かは直ぐに分かる。

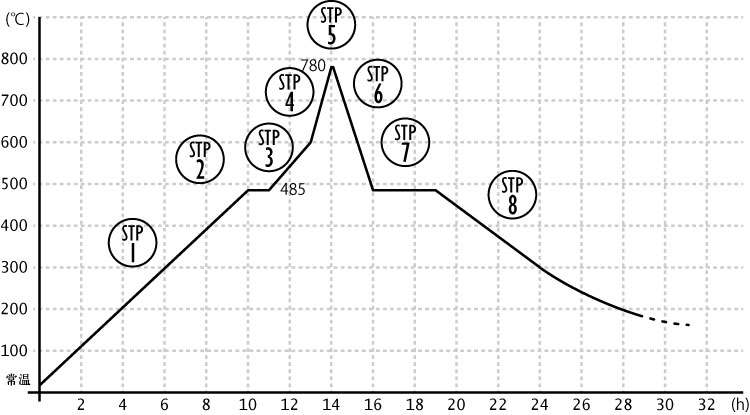

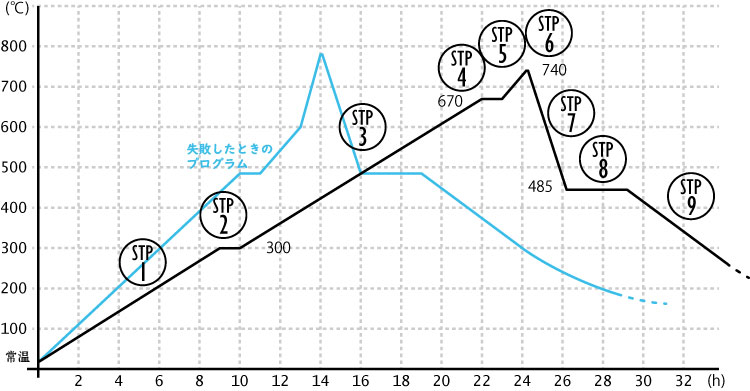

その時の焼成スケジュールは以下の通り。

| STP | 設定温度 | 設定時間 | 説明 |

|---|---|---|---|

| 1 | 485℃ | 10:00 | 常温から485℃まで10時間かけて上げる。 |

| 2 | 485℃ | 01:00 | 485℃を1時間キープ。 |

| 3 | 600℃ | 02:00 | 600℃まで2時間かけて上げる。 |

| 4 | 780℃ | 0:01 | 780℃まで可能な限り早く上げる。 |

| 5 | 780 | 00:05 | 780℃で5分キープしてガラスを溶かす。 |

| 6 | 485℃ | 0:01 | 485まで可能な限り早く下げる。 |

| 7 | 485℃ | 03:00 | 485℃で3時間キープしてガラスをなます。 |

| 8 | 300 | 03:00 | 300℃まで3時間かけて下げ、そこでスイッチオフ。そのあとは自然冷却。 |

何℃で割れたかは分からないが、普通に考えてStep1で割れたのだろうと思う。

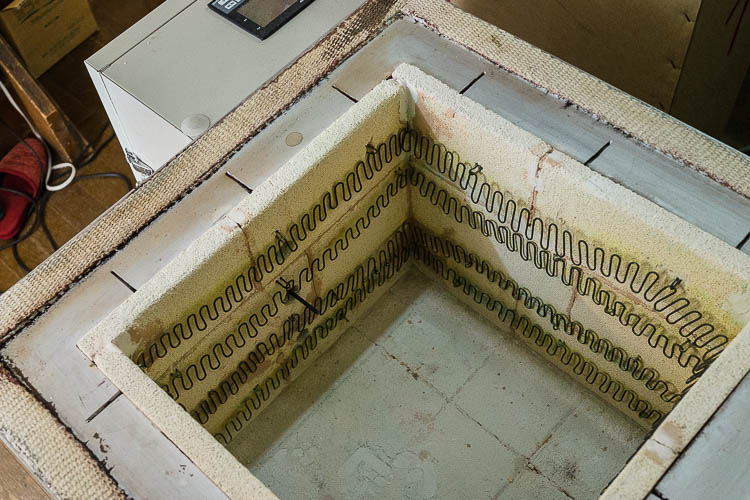

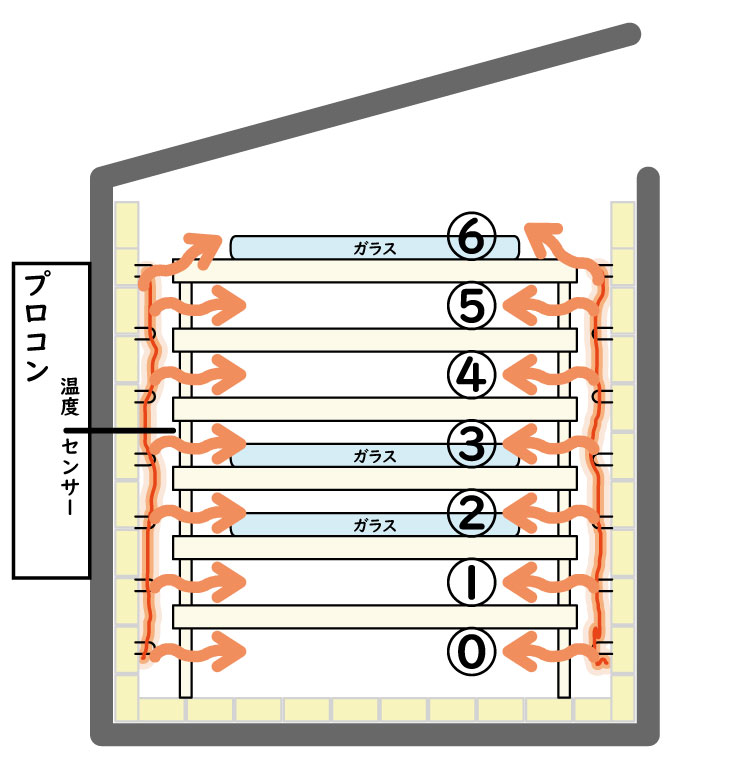

当アトリエの窯って

当アトリエの窯の特徴

6段の棚板があり、窯の底も入れると7か所で焼成が可能。

サイドにだけ熱源であるニクロム線があり、底・上蓋には熱源がない。そのため、サイドに近い側が早く強く熱せられる。

窯の段目によって温度が違う。真ん中(3段目・4段目あたり)が一番熱く、下部・上部は比較的低温になる。

ニクロム線が壁面からむき出しで、やや不均一に配置されており、温度の不均一さに拍車をかけている。

熱電対(温度センサー)が棚板の出し入れにより動くので、それにより微妙に温度が違ってくる可能性がある。

高性能プログラムコントローラーで、1度単位の精密な温度管理ができる。11プログラムにそれぞれ9ステップずつ登録可能。

なぜ割れる?

まずは簡単に、割れることに関するガラスの物質的特徴を。

非結晶の物質、絶縁体 - 電気を通さないということもあり、熱が伝わりづらい(熱伝導率が低い)。イメージとしては、金属の鍋などは加熱するとすぐに全体が熱くなるが、あれは熱伝導率が高いからで、ガラスはそうはならない。ガラスは銅の400分の1程度の熱伝導率しかない。

加熱によって膨張する。これは特にガラスだからといった訳ではなく、どんな物質でも起こる。ちなみにガラスも金属も熱膨張率はそんなに変わらない。熱が伝わりづらいのでガラス内に温度差が発生しやすく、一部の膨張に耐えられず内部に歪(ひずみ)が生じる。

もろい、割れやすい。

割れる原因を一言で言うと、ガラスの温度が不均一 = 部分によって違う からである。

具体的には以下のシチュエーション・原因でそれが起こる。

温度上昇時

ガラス全体が常に一定の温度であることはあり得ない。ニクロム線の熱がガラスに伝わり、先ずは表面が熱せられ、中に伝わっていくからだ。それがゆっくりであれば良いが、急だと温度差で歪みが生じて割れる。

温度下降時

温度下降時も温度差による歪みで割れるのは同じ理屈。ちなみに当アトリエの窯は保温性が高いようで、下降時にガラスが割れたことは一度もない。歪みが残ったままで、窯から出したときは良いが数日~数週間後にガラスにヒビが入っていたことは何度かある。

窯から出すとき

焼成が終わっても数時間は100℃以上の高温のままだ。そこで無理に窯から出して急冷すると、割れることもあるだろう。と言いつつ、常温になるまで待っていられないので、いつも200度程度で出してしまう。それでも割れたことは一度もない。

ニクロム線から近い/遠いこと

熱源であるニクロム線に近い部分は、他と比べてかなりの高温になっていると想像がつく。小さなピースであれば良いが、大きいとニクロム線に接近してしまい、ガラス内の温度差が発生してしまうだろう。

ガラスの厚み

ガラスが厚ければ厚いほど温度差が発生し、歪みが生じやすいのは良く知られている。全体が厚いのではなく部分的に厚い、ガラスの厚みが不均一である場合、全体的に厚いこと以上に熱の伝わり方に違いが生じ、より割れが発生じやすい。

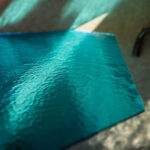

ガラスの種類・色

ガラスの色、透明・不透明よって熱の吸収具合が違う。それで温度差ができ、歪みが生じる

ガラスの脆さ

ガラスは焼成を繰り返せば繰り返すほど脆(もろ)くなる。同じガラスを同じプログラムで2度焼成した場合、2度目の方が脆くなっていて割れやすい。

温度センサーと実際のガラスの温度の違い

温度センサーの温度とガラスの温度は違う。これによりガラスの温度コントロールが想定通り行われず、ガラスに歪が生じる原因を作る。

※参考リンク

Understand and Avoid Thermal Shock - FusedGlass.Org

Troubleshooting Glass Defects ? Thermal Shock Cracks - SKUTT

割らないための対策

前項では述べた原因に対する具体的な対処方法。

温度上昇をゆっくりに

兎にも角にもこれが重要。一般的には100℃/時間くらいゆっくりならば問題ないとされているが、今回の割れた事例では50℃/時間以下のゆっくりした上昇でも割れてしまっている。もっとスローにした方が良いのだろう。

温度を整える。

温度センサーの温度とガラスの温度、窯全体の温度は違うので、それを整えるために、上昇中に一定温度、キープを入れる。

熱源をさえぎる

当アトリエの窯は特にこの部分も重要だと思われる。ガラスの周りをセラミックの板で囲って、できるだけニクロム線の熱が直接ガラスに伝わらないよう、分散するようにしてみる。ちなみにこのような装置・部材をバッフル(baffle)と言うらしい。

これらを踏まえ、以下のようなスケジュールを立てて焼成を行った。

| STP | 設定温度 | 設定時間 | 説明 |

|---|---|---|---|

| 1 | 300℃ | 10:00 | 常温から300℃まで9時間かけて上げる。 |

| 2 | 300℃ | 01:00 | 300℃を1時間キープ。 |

| 3 | 670℃ | 12:00 | 670℃まで12時間かけて上げる。 |

| 4 | 670 | 01:00 | 670℃を1時間キープ。 |

| 5 | 780℃ | 0:01 | 740℃まで可能な限り早く上げる。 |

| 6 | 780 | 00:05 | 740℃で5分キープしてガラスを溶かす。 |

| 7 | 485℃ | 0:01 | 485まで可能な限り早く下げる。 |

| 8 | 485℃ | 03:00 | 485℃で3時間キープしてガラスをなます。 |

| 9 | 300 | 03:00 | 300℃まで3時間かけて下げ、そこでスイッチオフ。そのあとは自然冷却。 |

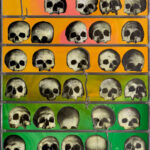

今度は成功!

展示@Suppage 代官山

展示@Suppage 代官山

ただ、成功したのと同じプログラムで同じようなパネルをもう一度焼いたところ、割れてしまった...。その前に成功していたので展示には間に合ったが、先にこちらを焼成していたら発狂していたかもしれない...。

安心しきっていたので、途中で割れチェックはしていない(成功したときは、何度も何度も上昇中に窯を開けて割れていないかチェックしていた)。何℃で割れたかは不明だ。チェックしなかったのが原因、というのもありうる話だと思う(ガス抜き的なものが必要?)。板を焼いた回数も関係しているだろうと思う(成功したときのガラスは2度目、失敗したのは3度目の焼成)。

つまり、たまたま成功しただけで、対策が不十分だったのだ。熱がまだまだ不均一だった訳だ。

温度の上昇は十分に緩やかなので、まあ次回は更に緩やかにはするが、それに加えて他の対策も必要だろう。99%割れない焼成の環境を構築しないと、ちょっと厳しい。

次回の対策としては、上のように四方を囲った状態で、更に上に棚板でふたをして完全に密室にしてしまおうかと思っている。同じ大きさの同じような形状のものでないと意味がないので簡単に試せないのが辛いところだが、近々試してみたい。それでも割れるようならば、もう大きい作品は制作しないか、上蓋に熱源がある平面のパネルを焼く用の窯を探そうかと思う。

まとめ

フュージングでガラスを割らないためには。

ガラスの温度が不均一になると割れることがあるので、そうならないような数々の施策が必要。

基本的には温度をゆっくり上げてゆっくり下げることが非常に大事な訳だが、ガラスの大きさ・形状や窯の性質によってはそれ以外の特殊な施策が必要なこともある。

何をやっても割れてしまうのであれば、窯を交換するしかないのかもしれない。

以上。