ガラスカット

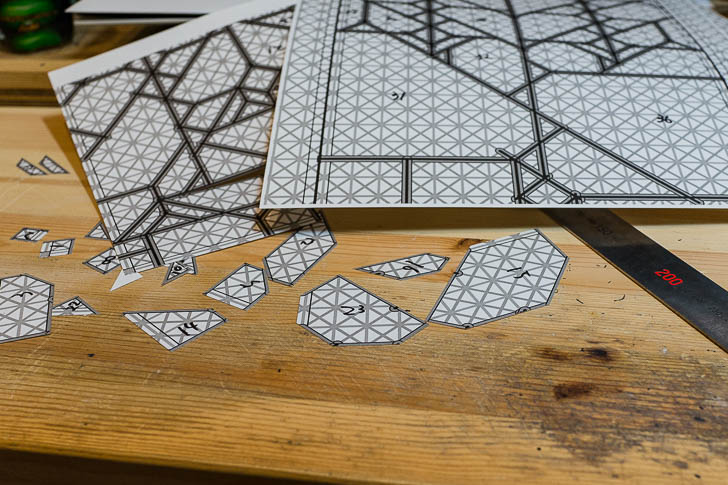

さて、前回デザインしたものを実際に制作していく。先ずはガラスカットで使う型紙の準備から。Illustratorにて実寸で設計しているので、それをそのままA3のケント紙に印刷する。

印刷されたものを、ハートを残してカットしたものが型紙になる。

普通のコピー用紙と違って、厚さのあるケント紙への印刷は、コンビニの複合機ではできない。仕方なく家庭用のコピー機で行うのだが、性能があまり良くないので、歪みがある。ただ、型紙は一つ一つがそんなに大きくはないので、 なんとか許容範囲だ。

一方で、組む際に使う下紙は歪むと困るので、コンビニの複合機で印刷する。今回のサイズ:W250×H741であれば、A3の横2枚に収まるので、丁度良い。それをテープでつなげたものを下紙にする。

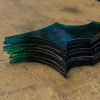

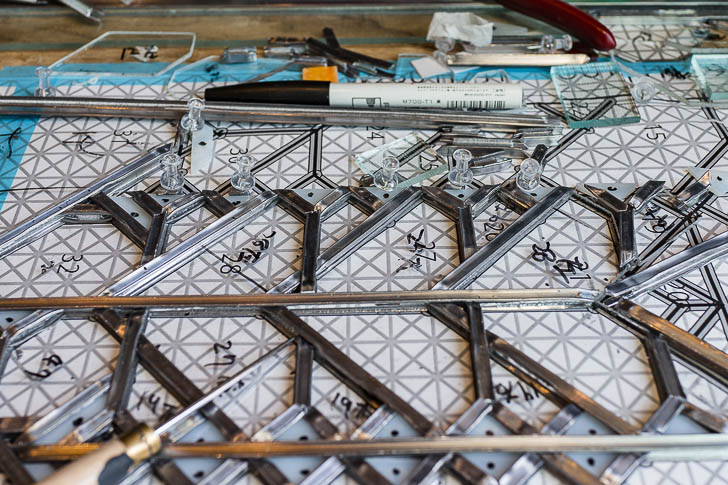

型紙を使って、早速ガラスをカットする。小さい同じようなピースが多いので、最初にガラスを帯で落とし、このように効率良くカットしていく。

愛用のガラスカッター、Mitsuboshi Normal Wheel (Old Type)。恐らく20年以上前のガラスカッターだが、いまだに現役で、切れ味も抜群。

全てのガラスをカットしたら、ルーターで余分なバリを削り、型紙通りに切れているかをすべてチェックする。大きすぎるものはルーターで削って形を整える。

組み

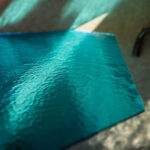

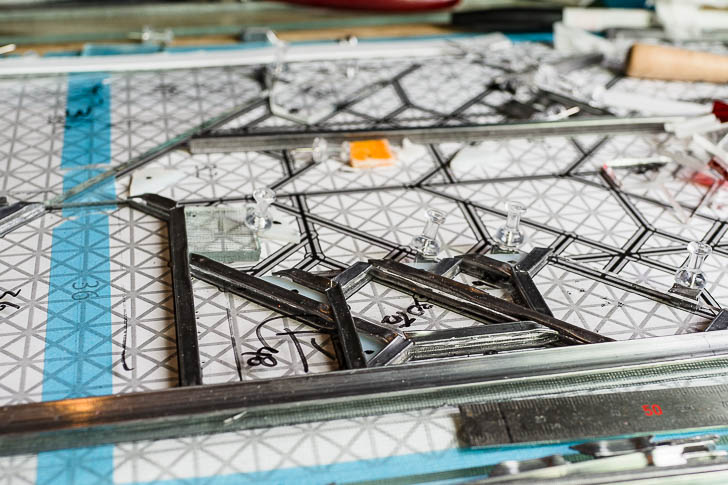

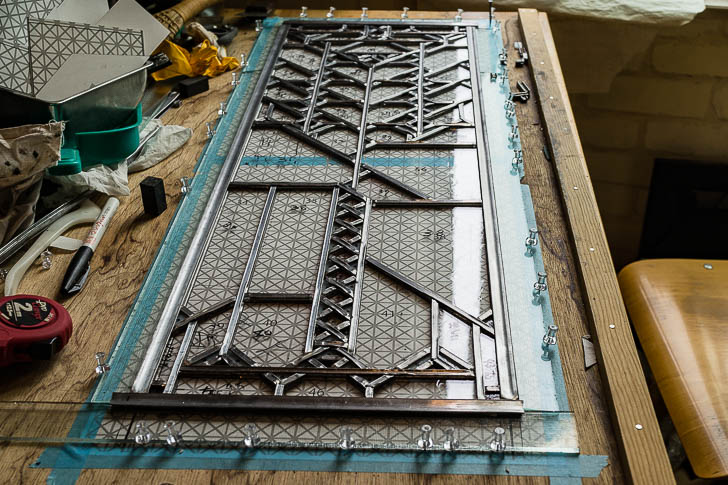

印刷した下紙を敷いた上で、組んでいく。ケイムは外枠がFH12hで、中は全てFH5s。

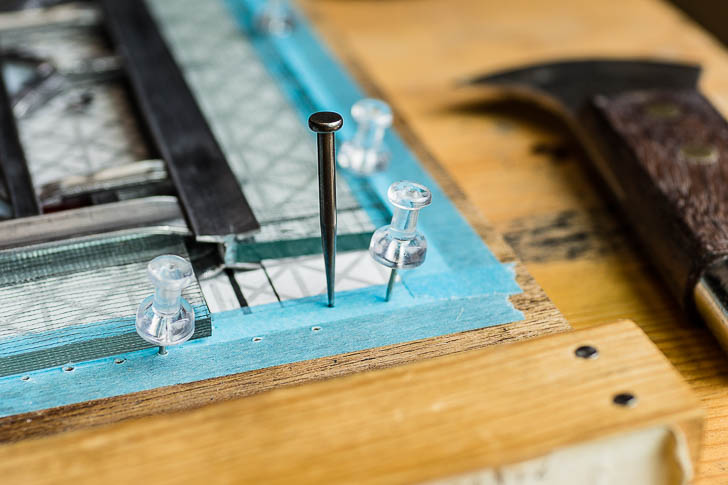

今回は自宅のマンションでの制作なので、大きな音が出せない。ルーターは気を使いながら時間を選んで何とか使えるかどうか。だが、釘は打てない。以前に下の階から苦情が出たことがある。ソフトハンマーでの打撃の衝撃が結構響いていると思われるのだ。そんな訳で、ケイムとガラスの固定には押しピン(画鋲)を使っている。

ステンドグラス用の釘と押しピンの比較。性能的には、押しピン2~3本で釘1本分といったところだろうか。釘と比べたらホールド力は弱いが、何とかかんとか、やってやれない事はない、というレベル。外枠のケイムも、すべて細長いガラスを噛ました上で、押しピンで固定している。

騒音対策として、もう一つ。ケイムは全て差し込みで制作しているのだが、差し込む際に差し込む側のケイムの先を潰すことができない。ソフトハンマーで潰す音がNGだからだ。そこは、ケイムの芯を少し抜いた上で、指先でケイムを潰すことで凌いでいる。

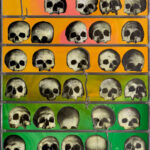

組みが完了。この後、ケイムのラインを丁寧に整えて、ハンダ付けの準備をする。

組の段階で発覚したのだが、ガラスが全体的に大きかった。型紙作成時にハート幅を1.5mmに設定していたのだが、それがちょっとシビア過ぎたようだ。いくら直線オンリーだからと言っても、もう少し広めにしたほうが良さそうだ。今度からは1.75mmにしようと思う。

多少大きくても、ソフトハンマーで打ち込めば行けたかもしれない。ただ、音が出る関係から派手な打ち込みができないので、ガラスとケイムの間に、気持ち、余裕を持たざるを得ない。

あと、ガラスは、大きいピースはケイムとの間に隙間ができやすいので、気持ち小さく切ったほうが良い。逆に、小さいピースはジャストサイズかやや大きめでも良いくらい。ケイムの実際のハート幅は1.2mm程度なので、今回のように1.5mmでガラスをカットしても、若干の余裕はあるのだ。

ハンダ付け(点付け)

今回のパネルは、最終的には全面ハンダを施す。その前段階として、一旦点付けでケイムを固定しておく。ステンドグラスのラインが確定するのはこの段階なので、下紙通りの完璧なライン合わせを目指す。

特に今回のような直線幾何学系、シンメトリー気味のステンドはラインのズレが目立ちやすいので、いつも以上に神経を使って行う必要がある。

表裏、全ての点付けが終わった。表裏を先にすべて点付けしておくことで、全面ハンダの際にケイムが動くことがない。

ステンドグラス制作の山場は越えた。後の工程は作業的なものがあるだけだ。

次回、全面ハンダ~パテ、仕上げ、完成までを予定している。